21 Feb Gases no condensables en un sistema de refrigeración

Los gases no condensables causan pérdidas de eficiencia en el sistema. Conocer los efectos, detectarlos y eliminarlos es elemental para tener equipos eficaces y en buen estado.

Los gases no condensables son incapaces de pasar de estado vapor a estado líquido dentro de un sistema de refrigeración, a diferencia de los gases refrigerantes. Esto puede tener un grave impacto en las condiciones de funcionamiento del sistema, en la eficiencia energética y en la vida útil del compresor.

Los GNC más comunes en el aire que respiramos son el nitrógeno, óxigeno y él argón.

|

Gases Permanentes |

Símbolo |

% por volumen en el aire |

Partes por millón (ppm) |

|

Nitrógeno |

N2 |

78,08 |

780.480 |

|

Oxígeno |

O2 |

20,95 |

209.476 |

|

Argón |

Ar |

0,93 |

9.340 |

Referencia: Atmósfera – IDEAM

Estos gases tienen puntos de ebullición tan bajos que, para cualquier condición de trabajo que el sistema de refrigeración pudiera tener, permanecerán en forma de gas. El aire entra en un sistema cuando éste está abierto. Éste se extrae del sistema con una bomba de vacío, llevándolo a una lectura de 500 micrones con lubricante mineral o lubricante alkilbenceno o inducirlo a un vacío de 250 micrones con lubricante polioléster. Cuando un sistema necesita ser presurizado (por ejemplo, para buscar fugas) el nitrógeno es el gas que se debe de utilizar. Éste gas también se usa para crear una atmósfera en el interior de las tuberías de cobre para poder soldarlas, con el fin de reducir el efecto de oxidación que sufren los tubos en el interior al ser soldados.

Efectos de los GNC en el sistema

El vapor del refrigerante se debe de condensar en su totalidad en el condensador. Este tipo de proceso requiere que el refrigerante esté en contacto con las paredes de la tubería para poder transferir el calor al cobre, que luego fluya hacia las aletas y éste se retire con la corriente de aire provocada por el ventilador del condensador.

Teniendo en cuenta la ecuación básica de transferencia de calor, Q = U x A x DT. En donde el área del condensador (A) ha sido seleccionada para rechazar la cantidad adecuada de calor (Q) y el coeficiente de transferencia de calor del refrigerante (U) y la diferencia de temperatura entre la temperatura del aire del medioambiente y el refrigerante (DT). Un gas no condensable se mantendrá en forma de vapor. No fluirá a la salida como refrigerante líquido, en vez de eso permanecerá atrapado dentro de la tubería del condensador. Esta situación provocará dos cosas:

- El área de la superficie ocupada por el GNC no estará disponible para que el refrigerante la use para completar la transferencia de calor (el área “A” del condensador se reduce)

- El aire reducirá el coeficiente de transferencia de calor total del vapor en el interior del tubo (U se reduce)

Regresando a la ecuación de transferencia de calor se demuestra que si A y U se reducen, entonces DT sube. En otras palabras:

- La temperatura del refrigerante tendrá que ser mayor en comparación con la del aire, lo cual significa que tendremos mayores presiones de descarga

- Con el sistema operando a una presión mayor, el trabajo adicional realizado por el compresor provocará que la eficiencia energética del sistema disminuya

- Las temperaturas de la descarga, por consiguiente, también subirán, lo que conducirá a la descomposición del lubricante

El aumento en la descomposición del lubricante ocasionará que la vida útil del compresor se vaya reduciendo. Además, el aire contiene oxígeno que promueve reacciones químicas nocivas para el sistema.

No se debe asumir inmediatamente que una presión alta en la cabeza del compresor significa la presencia de GNC en el sistema.

Webinar: Gases No Condensables en el Sistema de Refrigeración

Otras causas posibles de alta presión:

- Flujo de aire reducido a lo largo del serpentín del condensador

- Condensador sucio

- Aire caliente reciclado a la entrada del condensador

- Exceso de refrigerante (verificar mediante la comprobación del subenfriamiento)

- Este último se puede calcular o se puede medir con un analizador de sistemas de refrigeración electrónico

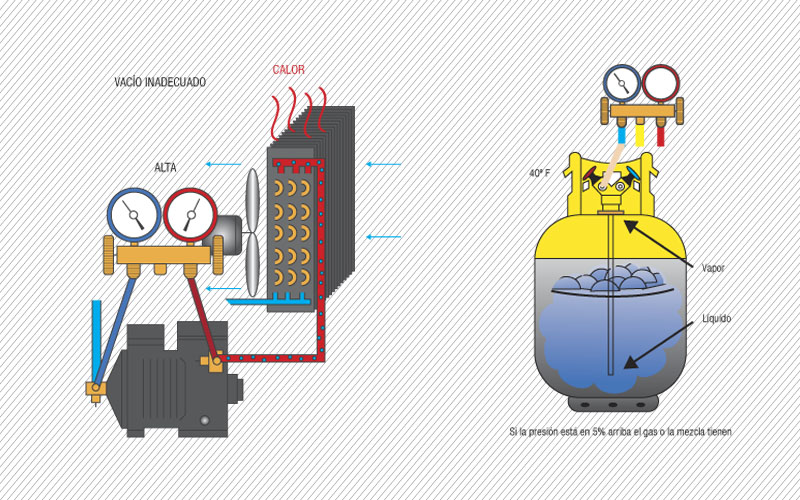

Si las anteriores ya fueron descartadas, es posible pensar en la presencia de gases GNC en el condensador. Para comprobar su presencia en refrigerantes de compuesto puro o refrigerantes azeotrópicos podemos hacer uno o los procesos para evaluar el refrigerante.

Detección de GNC en un sistema de refrigeración para evualuar refrigerantes de compuesto puro, refrigerantes azeotrópicos o refrigerantes zeotrópicos

Proceso 1:

- Acumular y aislar el refrigerante en el condensador

- Apagar el compresor

- Encender los ventiladores del condensador

- Esperar a que el refrigerante en el serpentín se haya igualado a la temperatura ambiente

- Si la presión medida coincide con la presión indicada en la tabla presión/temperatura, entonces no hay GNC en el serpentín

- Si la presión es mayor a un 10% de la esperada, entonces tenemos la presencia de GNC

| Tabla 1: Presión/temperatura | ||||||

| TEMP. °F | Refrigerante | |||||

| CFC | HCFC | HFC | HCFC | HCFC | HFC | |

| 12 | 22 | 134a | 401A | 402A | 404A | |

| 37 | 34.3 | 64.3 | 32.2 | 32.7 | 85.6 | 80.7 |

| 38 | 35.2 | 65.7 | 33.1 | 33.7 | 87.3 | 82.4 |

| 39 | 36.1 | 67.1 | 34.1 | 34.6 | 89.1 | 84 |

| 40 | 37 | 68.6 | 35 | 35.5 | 90.9 | 85.7 |

| 42 | 38.9 | 71.5 | 37 | 37.5 | 94.5 | 89.2 |

| 44 | 40.8 | 74.5 | 39 | 39.5 | 98.2 | 92.7 |

| 46 | 42.7 | 77.6 | 41.1 | 41.6 | 102.1 | 96.4 |

Proceso 2:

- Recuperar al menos 3 kg para poder tener suficiente líquido

- Meter el tanque recuperador en hielo hasta medir 5° C o 40° F

- Si la presión medida en el manómettro es mayor al +/- 10 % de la indicada en la tabla P/T

- El refrigerante o mezcla tiene no condensables combinados

- El refrigerante está combinado con otro refrigerante

- Si la presión medida esta dentro del +/- 5 % la mezcla está bien

- Si la presión es menor al 6% de la indicada el refrigerante zeotrópico o mezcla está desbalanceado.

Eliminación de gases no condensables

La forma de eliminar los GNC es haciéndole vacío al sistema. El vacío es indispensable para eliminar los GNC y cualquier rastro de humedad que pudiera haber entrado al sistema mientras éste se encontraba abierto. Se debe purgar el aire de las mangueras de carga de los manómetros antes de abrir las válvulas del sistema.

Referencias:

Troubleshooting and Servicing Modern Air Conditioning and Refrigeration Systems.

Chapter Nine

Leak Detection, Evacuation, and Clean-up Procedures.

Jhon Tomczyk, Esco Press 1995

Refrigeration & Air Conditioning Technology | Seventh Edition

Unit 8 | Leak Detection, System Evacuation, adn System Cleanup

Multiple or Triple Evacuation

Bill Whitman, Bill Johnson, Jhon Tomczyk, Eugene Silbersten, Delmar Cenage Learning 2013

Buenas Prácticas en Sistemas de Refrigeración y Aire Acondicionado

Proceso para probar, limpiar y deshidratar un sistema

Gildardo Yañez Angli, ONUDI | SEMARNAT 2005

Buenas Prácticas en el Uso de Sustancias Alternativas a los Hidroclofluorocarbonos

Capítulo 4 | Buenas prácticas en la limpieza de los sistemas de refrigeración y aire acondicionado

Gildardo Yañez Angli, ONUDI | SEMARNAT 2014

Autor: Gildardo Yañez

Especialista en Refrigeración

Miembro ASHRAE